Die coatmaster Modelle

Advanced Thermal Optics by coatmaster

Schnelle Erfassung der Schichtdickenverteilung auf ganzen Bauteilen.

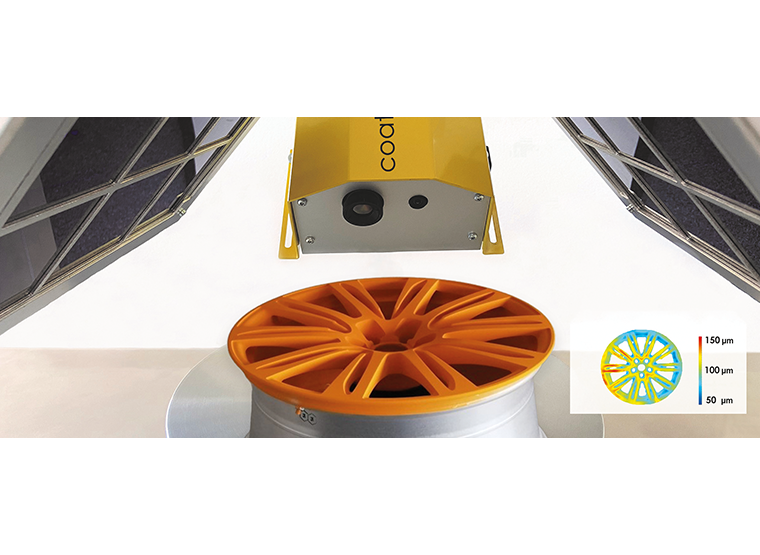

coatmaster3D

- Stellen Sie Ihren Prozess schnell ein.

- Sparen Sie Material.

- Dokumentieren Sie lückenlos.

Technische Daten

|

Substrat: Metall |

|

|

Pulverlacke vor dem Einbrennen |

30 – 1000 µm |

|

Nasslacke vor dem Trocknen |

20 – 300 µm |

|

Eingebrannte Pulverlacke und getrocknete Nasslacke |

30 – 500 µm |

|

Messzeit |

ab 200 ms |

|

Abstandstoleranz |

10 - 120 cm |

|

Winkeltoleranz |

± 70° |

|

Messung auf bewegten und schwankenden Teilen |

ja |

|

Relative Standardabweichung* |

< 5% |

|

Messfläche |

frei skalierbar bis zu 2 m2 |

|

Anzahl Messpunkte |

bis zu 640 x 512 |

|

Funktioniert auf allen Farben (inkl. Weiss) |

ja |

|

Echtzeit Datenzugriff per ERP und Internet Browser |

ja |

Alle Angaben gelten für ein typisches Beschichtungssystem und Substrat.

Die genauen Grenzwerte hängen immer von den physikalischen Eigenschaften des Beschichtungsmaterials ab.

Auch wenn die Parameter innerhalb der angegebenen Bereiche liegen, können bestimmte Kombinationen von diesen nicht erreicht werden.

Für eine genaue Bewertung kontaktieren Sie bitte die coatmaster AG.

Die tatsächliche Leistung kann variieren und Spezifikationen können ohne vorherige Ankündigung geändert werden.

*60 μm Pulverbeschichtung vor dem Einbrennen auf Aluminium, 5 cm Arbeitsabstand.

Vereinbaren Sie ein persönliches Webinar!

coatmaster AG

Flugplatzstrasse 5

CH-8404 Winterthur

+41 52 2120277

[email protected]

Kontakt-Formular

coatmaster 3D

Schnelle Erfassung der

Schichtdickenverteilung auf ganzen Bauteilen.

- Frei skalierbarer Messbereich

- Auch für geometrisch komplexe Teile

- Geringer Integrationsaufwand